金属标牌\标识标牌制作的腐蚀与雕刻的蚀刻工艺,俗称腐蚀、腐刻、烂板等。在蚀刻类标牌的生产过程中,蚀刻方式的不同以及蚀刻液的配方不同,对于蚀刻质量以及蚀刻效率有着举足轻重的决定意义。

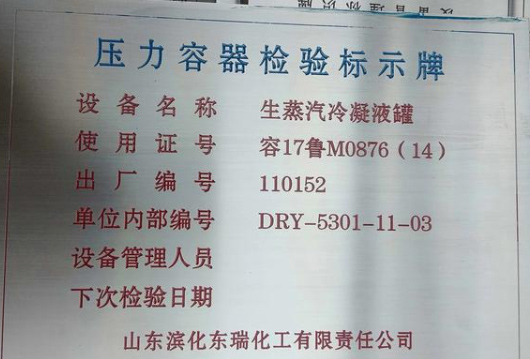

腐蚀的标识牌

腐蚀蚀刻液的类型和配制方法:

一、三氯化铁(FeCl3)蚀刻液:

这是一种应用最广的蚀刻液,具有成本低廉、方便控制、容易再生、普适性强等诸多优点。在标牌行业、PCB行业、模具蚀刻等行业得到极为普遍的应用。蚀刻行业使用的三氯化铁通常有两种,一是紫黑色的块状或者粉末状固体,再就是含有结晶水的黄色粉末状固体,二者在蚀刻效果上没有多大区别,只是在配制溶液时,前者必须边加水边搅拌,因为三氯化铁在溶解时会放出大量的热,有时候温度能达到七八十摄氏度,而后者由于本身含有结晶水,所以在溶解时几乎不会放热。待三氯化铁彻底溶解后,使用波美计进行浓度测量,不同的金属需要使用不同配比和不同浓度的蚀刻液,波美计测量浓度简单快捷,在掌握了一定的调配经验后,几乎很少采用称重法进行蚀刻液的配制,一支波美计就能轻松搞定。下面给出常见金属的蚀刻液配方:

1,不锈钢及铜材蚀刻液配方:

水100KG,无水三氯化铁(FeCl3)75KG,工业盐酸(HCL)2-3KG。配制后浓度控制在38-42波美度为宜。需要注意的是,浓度并非越大越好,太高的浓度会使蚀刻面变得粗糙同时由于蚀刻液粘度变大导致蚀刻速度变慢,这一点对于新手操作者特别需要注意。

2,铝材蚀刻液配方:

水100KG,无水三氯化铁(FeCl3)15-20KG,硫酸铜(CuSO4.5H2O)0-10KG,工业盐酸1-2KG,氟化物适量,配制后的浓度控制在15-20波美度左右即可。由于硫酸铜价格较高,所以在实际配制时,可以少加或者不加。由于铝材的金属活性远超铜材和不锈钢,所以在蚀刻铝材的过程中,最大的问题就是蚀刻液的发热问题,适当的温度升高,可以加快蚀刻速度,但是温度必须控制在一定的范围之内,通常以不超过50摄氏度为宜。一旦温度过高,会造成蚀刻质量急剧恶化,甚至破坏掩膜,造成产品报废,所以采用合理的控温方法是很有必要的。

二、非三氯化铁系列蚀刻液:

在蚀刻的实践生产中,往往还要用到很多其他类型的蚀刻液,比如王水型(HNO3+HCL)蚀刻液,氯化铜(CuCl2)系列蚀刻液、双氧水(H2O2)型蚀刻液等。

下面给出铜材蚀刻工艺中较为代表性的双氧水型蚀刻液配方:

水1000ML,浓硫酸150-200ML,双氧水100-200ML,稳定剂适量。此类蚀刻液具有速度快、溶銅率高,侧蚀小、较为环保等优点,适合中小批量的手工蚀刻。在配制此类蚀刻时,最好现用现配,同时注意做好防护措施,使用时注意避免阳光直射,以免双氧水发生分解,造成蚀刻能力下降。